Zapnutie zariadenia (pracovísk) do prevádzkového stavu

Zariadenie smie uviesť do prevádzkového stavu len zaškolený personál, ktorý je oboznámený s týmto návodom na obsluhu!

Východiskový stav pred spustením do prevádzkového stavu

Všetky súčasti pracoviska podľa rozloženia sú nainštalované v správnych pozíciách a tie sú verifikované dodávateľom – SmartVision s.r.o.

Prívod el. energie pripojený do NN – elektrického rozvádzača (20QP1) z rozvodu dielne u prevádzkovateľa, uzemňovacie káble, ochrana pospojovaním je verifikovaná kvalifikovanou osobou

Komunikačné káble, prepájacie káble (medzi pracoviskami 1 a 2), káble medzi pracoviskami a prevádzkovateľom sú zapojené a verifikované dodávateľom – SmartVision s.r.o. a súčasne prevádzkovateľom

Prívod stlačeného vzduchu je zapojený do úpravy vzduchu (UV1, UV2) a prevádzkový tlak je nastavený na požadovanú hodnotu 6,25 bar na regulátore FR1, resp. FR2.

Finálne nastavenie pracovísk, kalibrácie súčastí, datasety, komunikácia je nakonfigurovaná, verifikované dodávateľom – SmartVision s.r.o. a súčasne prevádzkovateľom podľa vopred dohodnutých špecifikácií (typo-rozmery, proces fungovania)

Rivit technológia – modul Controlriv 4.0 – CT1 má stlačené bezpečnostné tlačidlo „Emergency“

Vypnuté „vision“ LED osvetlenie na moduloch 50GD11 a 51GD11

Postup spustenia pracovísk do prevádzkového stavu

Hlavný vypínač uviesť z polohy 0 (vypnutý stav) do polohy 1 (zapnutý stav)

Odaretovať „Emergency“ tlačidlo na module Controlriv 4.0 – CT1, zapne sa tým nitovacia technológia (bezpečnostné tlačidlo musí byť pred uvedením do prevádzky stlačené! – „vypnutý stav“), zapínanie môže trvať niekoľko minút, < 5 min.

Zapnúť „vision“ LED osvetlenie na oboch pracoviskách

Skontroluje tlak na manometroch FR1, resp. FR2 (požadovaný pracovný tlak 6,25 bar)

Automaticky po krátkom čase zapnutia HL. vypínača nabehnú počítače na oboch pracoviskách (50PC2, 51PC2)

Na monitoroch sa zobrazí úvodná obrazovka s ovládacím softvérovým prostredím - ADMIN4.0

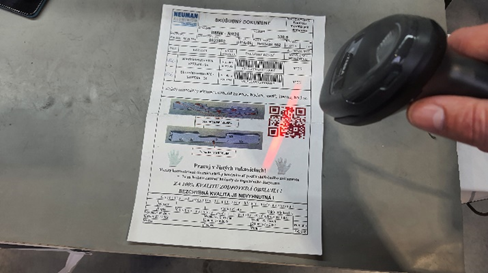

Ovládací softvér (ďalej len „Admin4.0“) čaká na otvorenie programu načítaním QR kódu zákazky

Inicializuje sa typo-rozmer z QR kódu

Úvodná obrazovka Admin4.0 sa zmení na „wizard“ pre zoraďovača výroby, kde je požiadavka na prihlásenie zoraďovača RFID vstupnou kartou

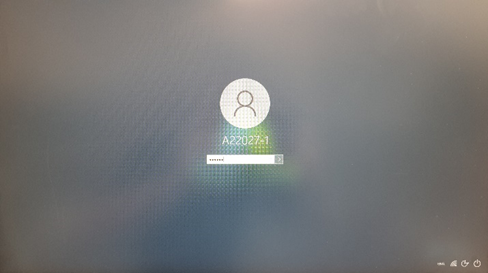

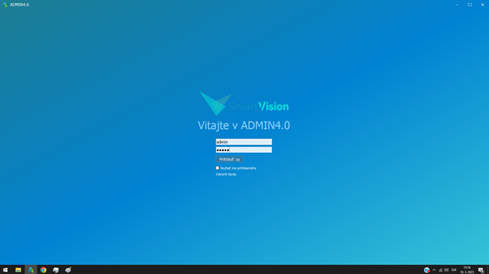

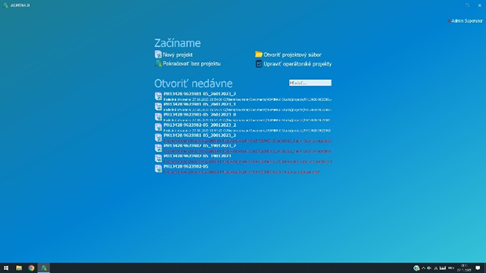

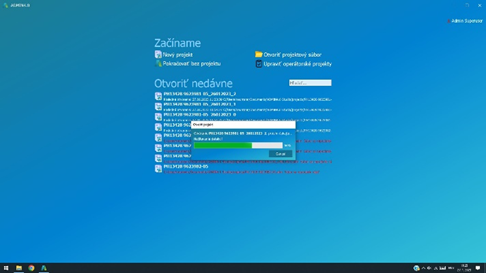

Obrázkový postup zapínania PC

1. Okno pred prihlásením do PC |  2. Prihlásenie, Heslo: neuman |

3. Úvodná obrazovka Windows |  4. Automaticky sa otvorí Admin4.0 |

5. Prihlásenie kartou (iba zoraďovač) alebo meno: admin a heslo: admin |  6. Úvodné okno po prihlásení |

7. Načítanie QR kódu zákazky |  8. Automat. načítanie programu z QR |

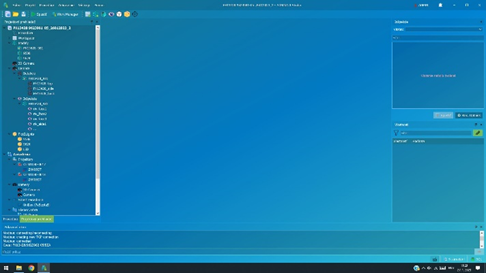

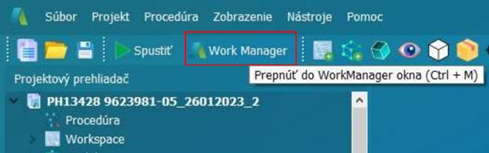

9. Otvorenie štúdia Admin4.0 |  10. Prepnutie do „Work manager“-u |

11. Okno „Work manager“ |

Štandardný postup pre zoraďovača, ktorý sa bude opakovať pred každým spustením výroby:

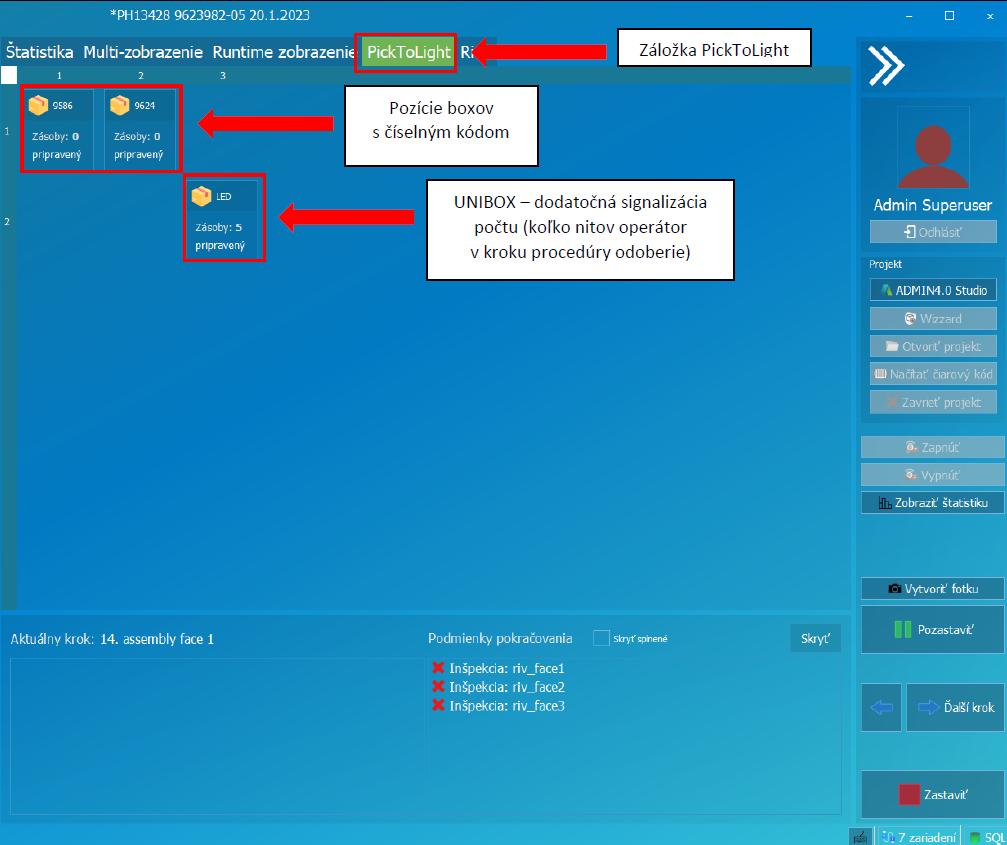

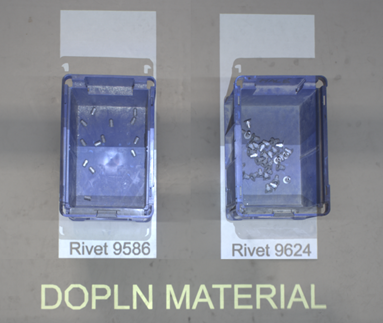

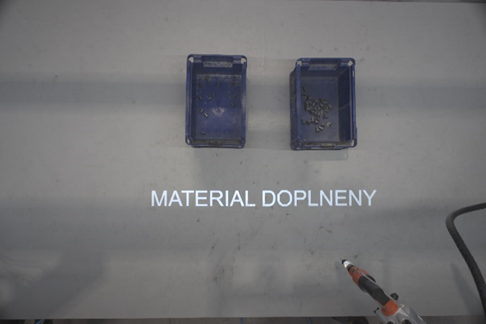

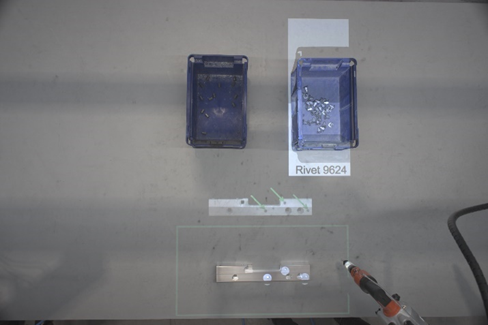

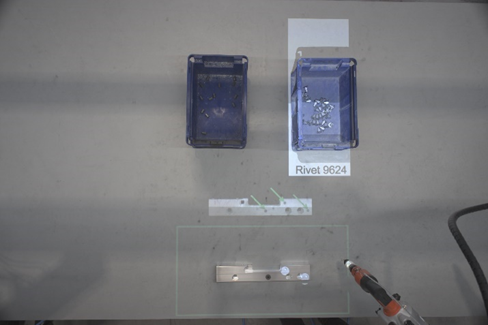

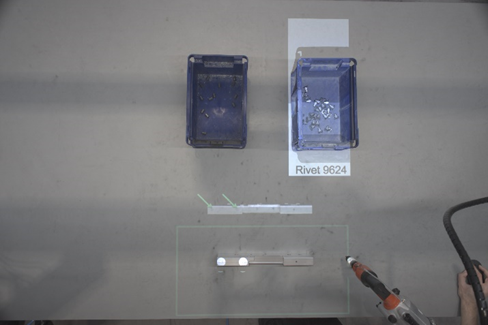

príprava boxov s nitovacím materiálom – zoraďovač uloží boxy na vysvietené pozície pracovného stola a naplní pozície nitovacím materiálom podľa skladového čísla (je potrebné párovať totožné čísla materiálu, vysvietené číslo pred boxom a skladové číslo materiálu) – všetky informácie sú v záložke ADMIN4.0 „PickToLight“ (ak nebude nitovací materiál riadne spárovaný nastanú chybové hlásenia počas výroby).

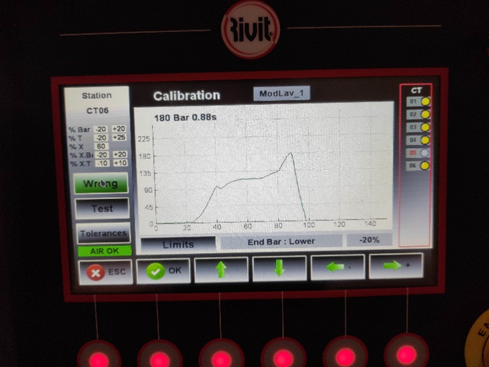

príprava RIVIT nitovacích nástrojov – zoraďovač pripraví potrebný počet nitovacích nástrojov k danému pracovisku (CT1, CT2, CT3, resp. CT1B, CT2B, CT3B) a potrebné nitovacie nadstavce podľa tabuľky v záložke ADMIN4.0 „RIVIT“. V tejto tabuľke sú stĺpce, kde v jednom je ku každému nástroju priradený aktuálny nadstavec a stĺpec kde sú uvedené potrebné nadstavce k danej výrobe (zoraďovač nesmie svojvoľne meniť nadstavce iné, ako sú uvedené tie ktoré k danej výrobe!).

nastavenie požadovanej sily nitovania – nastavenie sa vykoná podľa tabuľky, kde sú definované hodnoty v [N] pre nitovací materiál podľa skladového čísla. Na presné nastavenie sa použije štandardný merací prístroj používaný v Neuman (v modrom kufríku). Tento úkon sa vykoná na každom závitovom nitovacom náradí (RIV 939), ktoré bolo prichystané k danej výrobe (pri trhacích nitoch sa nenastavuje sila ale len intenzita nasatia nitu do nadstavca nástroja (RIV 503) knobom nad rukoväťou).

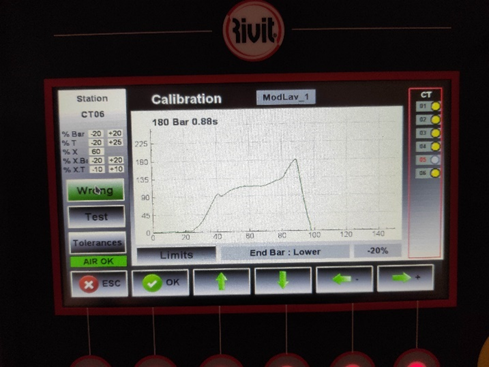

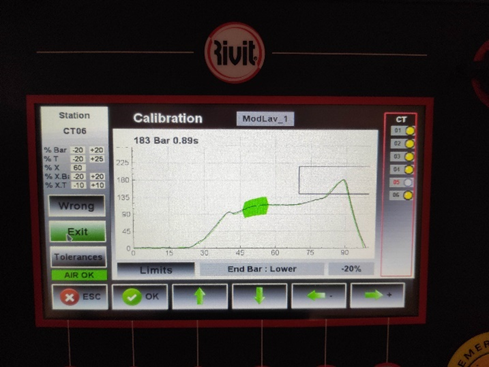

kalibrácia nitovacieho náradia – každý nitovací nástroj (aj nástroje pre trhacie nity RIV 503) sa musí pred výrobou skalibrovať a to na prvom výrobnom kuse. Pre úspešnú kalibráciu sú potrebné dve veľmi podobné/totožné nitovania na každom nástroji (prvé nitovanie je referenčné, druhé je overovacie/potvrdzovacie). Viac v kapitole 6.4 – v časti „Calibration“ – Kalibrácia.

potvrdenie úspešného ukončenia predvýrobného nastavenia – zoraďovač potvrdí, že všetky kroky nastavenia boli korektne vykonané a pracovisko je pripravené na spustenie do automatického režimu.

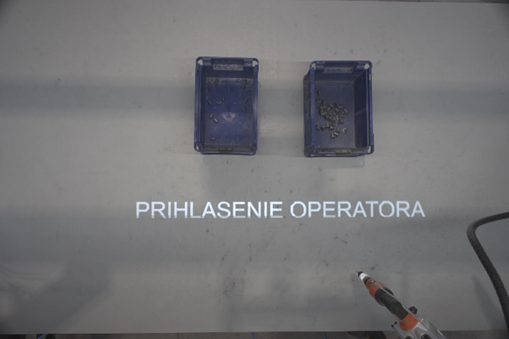

odhlásenie zoraďovača – odhlásením zoraďovača sa nastavený systém prepne do režimu, kedy čaká na prihlásenie operátora cez RFID prihlasovaciu kartu.

priebežné dopĺňanie nitovacieho materiálu – v prípade, že sa minie materiál z boxov, operátor volá zoraďovača k pracovisku a ten je povinný obnoviť zásoby. Prihlási sa RFID kartou, zobrazí si záložku ADMIN4.0 „P2L“ (vo „Work manager“ v ADMIN4.0), vysvietia sa všetky pozície boxov s číselným označením. Doplní zásoby, odhlási sa kartou a výroba pokračuje ďalej.

Štandardný postup pre operátora, ktorý je principiálne rovnaký pri všetkých typoch výroby:

prihlásenie operátora – prihlásením operátora sa spustí automatický režim výroby

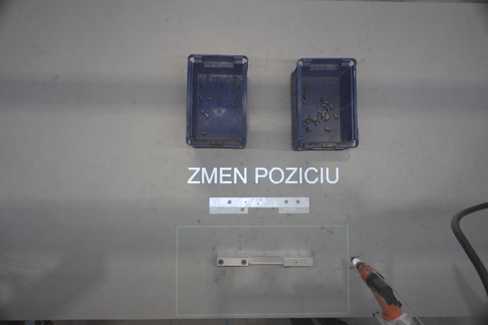

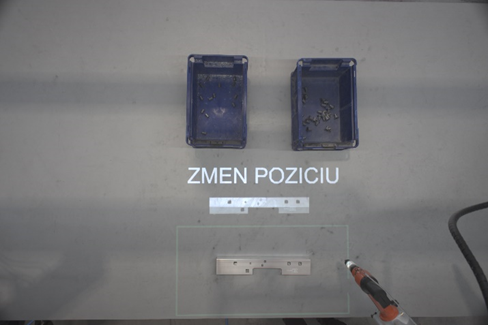

vizuálne navádzanie operátora – operátor je navádzaný systémom ADMIN4.0 krok po kroku formou projekcií (textom, značkami alebo kombinácia oboch) k správnemu vyhotoveniu požadovanej zostavy typo-rozmeru. Ako príklad krokov procedúry:

polož diel na pracovnú plochu do vyznačeného regiónu (obdĺžnik) správnou stranou hore (podľa obrázka vyobrazeného projekciou na pracovnom stole)

prebieha dynamická kamerová inšpekcia, ktorá deteguje položený objekt/diel

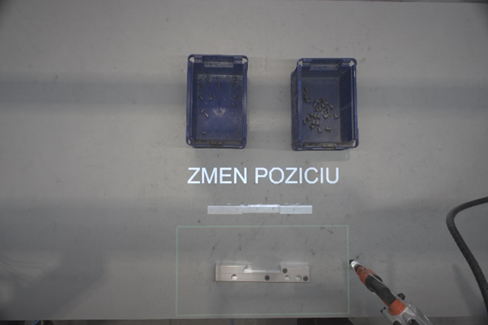

ak je umiestnený správnou stranou a vo vyznačenom regióne, detekcia sa chytí na objekt a označí pozície blikajúcim/i bodmi (tento objekt je možné v rámci vyznačeného regiónu natáčať do +-15° v horizontálnom smere, z dôvodu lepšej ergonómie pri práci)

umiestni nit/y z označeného boxu do blikajúcich pozícií dielu (nity musia byť orientované správnym smerom a korektne usadené)

prebieha dynamická kamerová inšpekcia daných pozícií

ak sú správne osadené a na správnych pozíciách, inšpekcia bude vyhodnotená ako „OK“ a pustí operátora do ďalšieho kroku

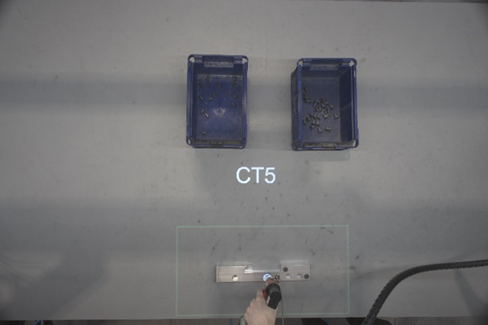

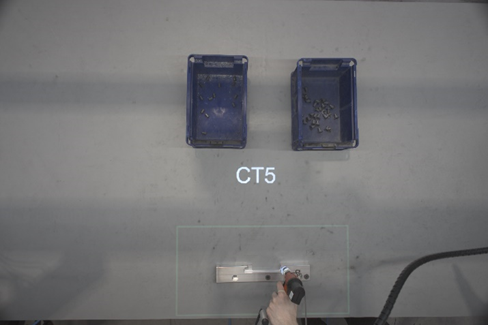

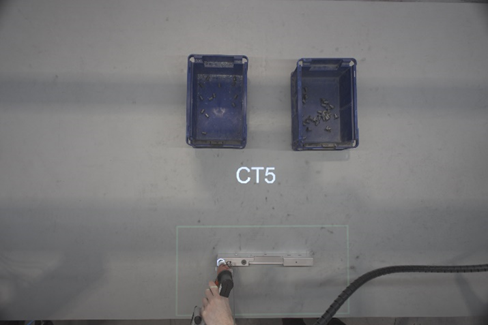

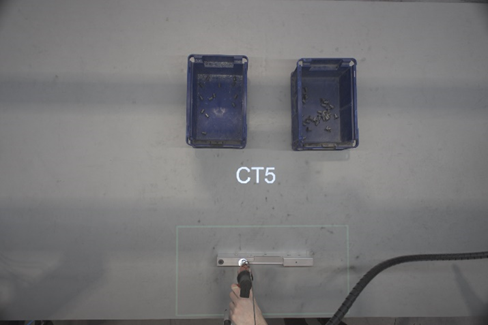

v ďalšom kroku sa vysvieti projekcia s označením nitovacieho nástroja (napr. CT1) a zároveň je nástroj aktivovaný, resp. prívod stlačeného vzduchu je privedený do nástroja, operátor vykoná nitovanie s daným nástrojom CT1

podmienka prítomnosti nadstavca nitovacieho nástroja CT1 (kamerová inšpekcia na pozícii očakáva nadstavec CT1) a zároveň podmienka pozitívny signál z vyhodnocovacej stanice CT1 („OK“ nitovanie nástroja CT1, sú nutné pre splnenie daného kroku procedúry a pokračovania na ďalší krok procedúry. V inom prípade („OK“ nitovanie na nesprávnej pozícii je vyhodnotené ako nesplnenie kroku procedúry) operátor je nútený zavolať zoraďovača, ten sa prihlási RFID kartou aby verifikoval (rozhodol či je daný kus vhodný na pokračovanie alebo nie) a uvoľnil automatiku procedúry.

predošlé kroky sa opakujú (diel sa môže otočiť do inej pozície, vykoná sa séria úkonov) až kým sa dokončí výroba zostavy a kus sa odloží na pozíciu pre „OK“ kusy (paleta dokončených dielov/zostáv)

ak chýba nitovací materiál v boxoch, operátor musí zavolať zoraďovača na doplnenie. Po doplnení sa odhlási kartou a výroba pokračuje ďalej.

Dôležité: vždy je potrebné držať sa projektovaných inštrukcií, svetelnej a zvukovej signalizácie, priebežne sledovať stav systému na monitore. Všetky nedostatky hlásiť zoraďovačovi alebo nadriadenému. Vždy ak sa objaví chybové hlásenie, nedostatok nitovacieho materiálu v boxoch alebo systém nefunguje správne operátor volá zoraďovača, prípadne nadriadeného. Ak sa znova nepodarí odstrániť chybové hlásenia treba znova skontrolovať špecifikáciu nastavenej zostavy, nitovací materiál v boxoch alebo posledným riešením je reštart systému, prípadne kontaktovať podporu – SmartVision. Proces spustenia do prevádzky je totožný na oboch pracoviskách.

Obrázkový postup procedúry pre typo-rozmer 13428 (9623982)

1. |  2. |

3. |  4. |

5. |  6. |

7. |  8. |

9. |  10. |

11. |  12. |

13. |  14. |

15. |  16. |

17. |  18. |

19. |  20. |

21. |  22. |

23. |  24. |

25. |  26. |

27. |  28. |

29. |  30. |

Kalibrácia nitovacieho náradia RIVIT v skratke

1. Predošlá kalibrácia |  2. Vymazanie kalibrácie |

3. Nová kalibrácia - referenčná |  4. Potvrdenie referenčnej kalibrácie |